| 摘要 | 安瓿瓶,是当前注射药剂的重要包装容器,在药品包装市场中占有较大份额。但由于玻璃材料易碎并易产生碎屑的特性,影响用药安全,故塑料安瓿瓶开始兴起。在其应用中,塑料安瓿的透氧性和开启部位的易撕性往往是制约其发展的瓶颈因素之一。建议加强塑料安瓿瓶整体的透氧性控制,同时确定开启部位的合理形态,降低其撕裂难度,有利于塑料安瓿瓶的进一步扩大应用。 |

|---|---|

| 关键字 | 塑料安瓿瓶、透氧性、撕裂性、开启 |

| 文档 | 点击查看PDF文档 |

安瓿瓶,作为盛放注射药剂的小型容器,已经在医药领域流行了数百年。其材质以玻璃为主,在漫长的使用中,玻璃的易碎特性导致的玻屑污染和医护人员损伤屡屡发生,逐渐暴露了玻璃安瓿瓶的应用缺陷,同时催生了新型安瓿瓶的探索与研究。近年来,塑料安瓿瓶发展迅速,引起了医药企业和相关科研机构的重视。

塑料安瓿瓶的发展背景

随着玻璃安瓿瓶暴露的问题日益增多,人们把目光投向了另一种更为广泛的包装材料——塑料。常用聚乙烯、聚丙烯等塑料材料具有非常好的柔韧性、抗碎性,以及质量轻盈的优势,便于安瓿的成型与携带,为塑料安瓿瓶的诞生奠定了成熟的材料基础。塑料安瓿瓶的真正兴起与BFS技术的发展密不可分。BFS,即为吹制-灌装-密封三合一技术,是一种用于制药的无菌或最终灭菌的液体灌装工序:真空条件下加热塑料粒料,高温状态下将粒料基础形成管状瓶胚,充气成型,灌装药液封口完成[1]。BFS技术应用于塑料安瓿瓶的制备,实现了更高级别的无菌保障。上述种种优势决定了塑料安瓿瓶具有广阔的应用前景。

但是在我国,由于缺乏塑料安瓿相关的生产法规、质量标准,塑料安瓿本身的物理性能、化学稳定性和生物安全性的研究尚未成熟,以及人们对玻璃安瓿的传统认知与使用习惯等因素,对塑料安瓿大规模应用产生了阻碍作用,因而我国塑料安瓿仍处于新兴阶段,应用比例远低于玻璃安瓿,且种类较少,主要以包装非治疗性药物为主。

透氧性——塑料安瓿的应用瓶颈之一

药剂暴露在空气中,会与氧气发生氧化反应(多为与氧化合或脱氢),而使药物结构改变,生产过氧化物。潮湿的空气和光线更易加速这一进程。药剂氧化后会发生不同程度的变质,以致疗效降低、颜色变化、析出沉淀,甚至产生毒性物质。从这一方面来说,安瓿瓶的阻氧性至关重要。玻璃的透氧性极低,基本上可忽略不计,因此玻璃安瓿的整体的阻氧性极佳。相比之下,塑料的透氧性则高出许多,成为其应用于安瓿制造的瓶颈之一。塑料的透氧性取决于两方面因素:1、聚合物的凝聚力,即聚合物链间的作用力,若凝聚力强,氧气挤入聚合物链间的可能性小,氧气透过率就小;2、聚合物链间的间隙,间隙越大意味着氧气渗透的空间越大,更利于氧气的渗透。以塑料安瓿较为常用的HDPE材料为例,它属于非极性材料,分子之间的相互引力较弱,凝聚力不强。同时HDPE是一种半结晶聚合物,根据结晶度越高,分子链排列越紧密,氧气越难以渗透的原理,氧气易在非结晶区渗入并且扩散透过。通过测试,在23℃、50%RH的条件下,25μm厚的HDPE片材的透氧率在200~500cm3/(m2·d)之间,随着HDPE片材的厚度增加,氧气渗透的路径变长,透氧率逐渐变小,当厚度达到250μm的时候,透氧率约为10~30cm3/(m2·d)。

对于塑料安瓿来说,仅用塑料片材的透氧率来衡量仍是不准确的。笔者取了752μm厚的HDPE片材和由此片材制得的10mL塑料安瓿,在23℃、50%RH的条件下,利用兰光包装安全检测中心的OX2/230氧气透过率测试系统进行了透氧率的测试。结果如表1。

表1 HDPE片材及安瓿透氧率测试结果

样品 | 透氧率 |

HDPE片材 | 7.524 cm3/(m2·d) |

HDPE塑料安瓿 | 0.3335cm3/(pkg.24h) |

测试数据显示,同材质同厚度的片材和塑料安瓿的透氧率差别很大,且数值单位不同,二者不具有可比性。此外,因为塑料片材的材质多为均匀且厚度一致的,而塑料安瓿因成型工艺的要求,开启断裂处的厚度设计的比其他部位薄,造成安瓿各部位材质的实际透氧率存在差异,故塑料安瓿原材料的透氧性并不适用于评判安瓿瓶的透氧性,建议对安瓿瓶整体进行氧气透过率测试,以获得更具有实际意义的数据参考。

环境温度也会对塑料安瓿的透氧性造成影响。当温度升高,对于塑料本身,由于热运动其分子链构象变化越快,内聚力下降,同时聚合物链间的间隙增大,提高了氧气等渗透质分子的扩散速率;对于氧气分子,温度越高,其热运动越剧烈,能量越大,更易达到在聚合物分子链间的扩散所需能量值,造成塑料阻氧性的降低。二者共同作用将会加速塑料安瓿的氧气透过速率。

因此,在控制塑料安瓿的透氧性方面可以围绕以下思路采取措施:1、选定合适的塑料厚度。厚度提升可以从整体上降低塑料材料的透氧率,前提是在合理的成本预算前提下。2、重点加强对成型塑料安瓿的透氧性检测,以此为依据调整安瓿成型工艺以及断裂处厚度控制,从而降低氧气的透过量。3、严格按照安瓿药剂的低温保存要求进行储藏,严格控制塑料安瓿暴露在高温环境的时间。

撕裂开启性——塑料安瓿的应用瓶颈之二

易开启,是安瓿应用中的重要前提条件。传统玻璃安瓿,在使用时需用砂轮在瓶颈减弱标记处划出凹痕,掰其凹痕处瓶颈折断,开启取药。这一开启形式既复杂,又会产生大量的不溶碎屑落入药剂中,对于受药方的生命安全存在潜在的风险。塑料因其材料原因,其开启后碎屑数量很少,通过减弱开启部位厚度,靠外力撕裂减薄槽的方式实现开启。因此,开启部位材料的撕裂开启性是塑料安瓿易开启的关键因素。

塑料是由长链分子构成,分子运动具有明显的松弛性,故塑料具有所有已知材料中可变范围最宽的力学性能,包括耐撕裂性。对于塑料安瓿来说,良好撕裂性取决于多方面因素,如厚度、开口部位的形状等,其中后者对于塑料安瓿的开启意义重大。在常规塑料安瓿设计中,开口部位的形状多为三角形缺口,利于应力集中,引导其沿着三角顶角的位置撕裂瓶颈。但是,不同三角缺口顶角的角度会形成不同的撕裂形态,进而影响撕裂的难易程度。

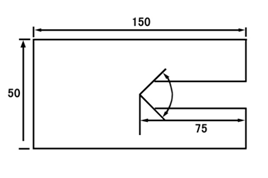

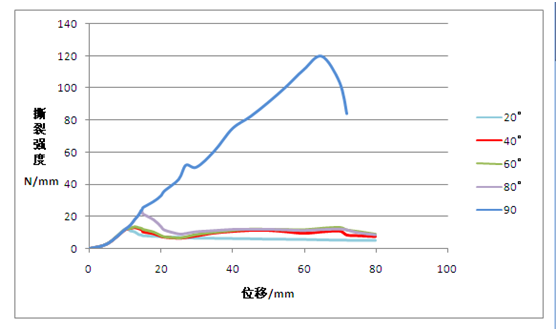

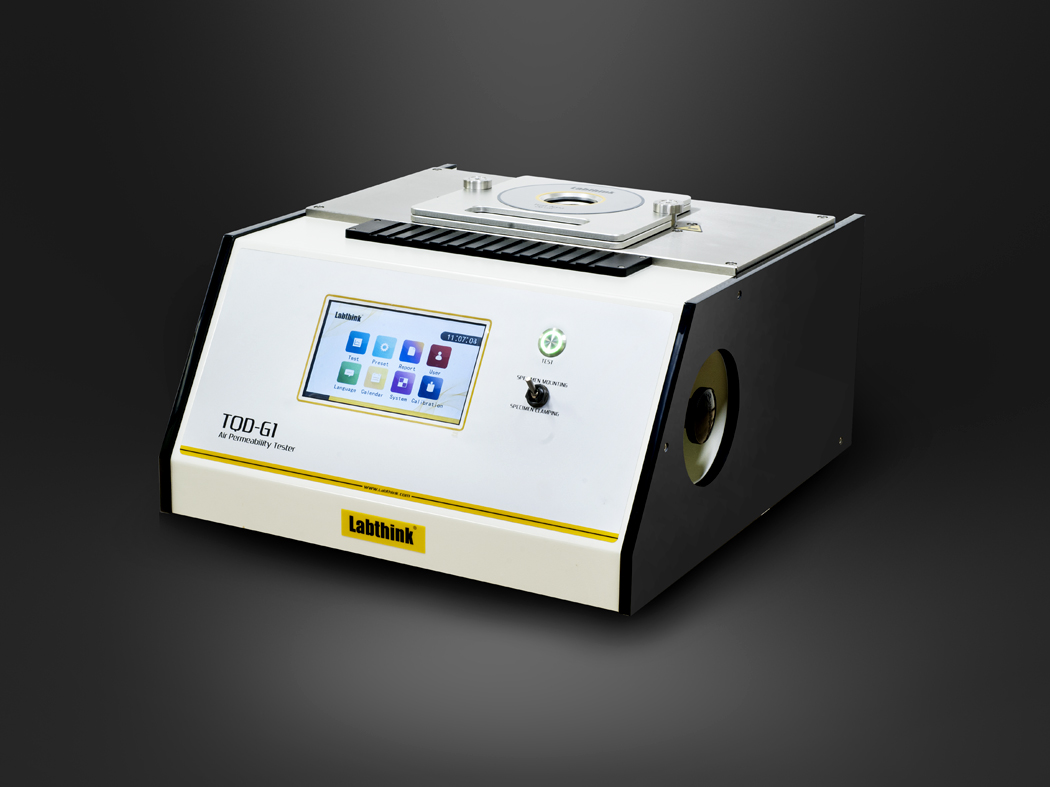

为了进一步验证,笔者取了由752μm厚的塑料制得的三角顶角为20°、40°、60°、80°、90°的如图1的试样进行了裤型撕裂测试(如图2),测试仪器为XLW(PC)智能电子拉力试验机,获得“撕裂强度-位移”曲线,如图3。

图1、试样

图2、裤型撕裂

图3、撕裂强度-位移曲线

根据图3的撕裂强度-位移曲线,20°、40°、60°、80°四类试样在撕裂前撕裂强度一般会有一个较大的提升,达到峰值即最大强度,开启部位的三角缺口顶角处发生撕裂,之后撕裂强度呈下降趋势并逐渐保持平稳状态。四者相比可以看出,随着三角缺口顶角的角度增大,撕裂强度的峰值增幅也有所升高,说明三角缺口顶角角度的增大致使试样撕裂逐渐由易变难。相比之下,90°的试样的曲线形态大有不同,撕裂强度的峰值出现的较晚且峰值已达120N/mm左右,说明该试样在撕裂过程中发生了整体的屈服,最终出现非正常撕裂的情况,如未沿预期路径撕裂、在试样的薄弱部位开裂等。因此,本着“易开启”的原则,开启部位的三角缺口顶角设定在30°~40°更加利于塑料安瓿的撕裂开启。

总结

安瓿瓶,是当前注射药剂的重要包装容器,在药品包装市场中占有较大份额。但由于玻璃材料易碎并易产生碎屑的特性,影响用药安全,故塑料安瓿瓶开始兴起。在其应用中,塑料材质的透氧性和撕裂性往往是制约其发展的瓶颈因素,本文通过相关试验进行了简单的分析与论证,为克服上述瓶颈问题提出了相应建议,希望对塑料安瓿未来的应用推广有所助益。