| 摘要 | 本文通过对方法来源、测试条件、检测能力几方面对压差法进行综合介绍,阐明压差法透气性测试的科学性与严谨性。 |

|---|---|

| 关键字 | 压差法,时间滞后法,高真空法,测试条件,检测下限 |

| 文档 | 点击查看PDF文档 |

压差法(Differential-Pressure Method)是透气性检测的主要测试方法,在透气性测试领域中占有很重要的地位。该方法通过辅助压力设备使试样两侧保持0.1MPa的压差,然后检测测试气体渗透通过薄膜进入低压侧所引起低压侧压力的变化量,计算可得测试气体的气体透过量(GTR)。本文从方法来源、测试条件、检测能力几方面对压差法进行综合介绍,从而阐明压差法透气性测试的科学性与严谨性。

1.压差法来源科学

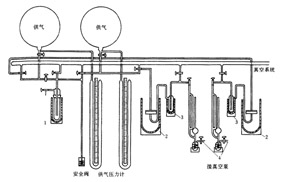

高聚物透气性研究之初是参照膜技术工业的理论与检测方法进行材料性能评价的。在膜工业技术中用于气体扩散系数的测定方法有变容法、变压法等。其中变压法中的高真空法是最常用的一种测试方法,由于在其扩散系数的计算中采用时间滞后方法,因此也被称为时间滞后法,其测试原理图如图1所示。

图1. 高真空法气体渗透率测定法

1. 气体的纯化捕集器;2. 渗透率测定池在恒温池中;3. 捕集器;4. 真空计,接真空泵

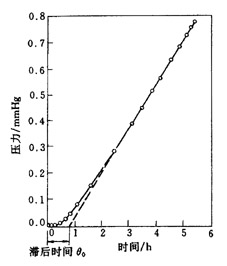

图2. 高真空法压力与时间的关系

高真空法计算扩散系数需要低压侧压力与时间的关系中的滞后时间θ0(参见图2),这样就可以由滞后时间与扩散系数之间的关系  求得扩散系数(其中l为膜厚度)。由于测试气体对高聚物的渗透系数是可以直接测得的,因此就可以计算得到材料对气体的溶解度系数。这样,用于描述材料阻隔性能的几项参数就可以通过一次试验全部获得了。

求得扩散系数(其中l为膜厚度)。由于测试气体对高聚物的渗透系数是可以直接测得的,因此就可以计算得到材料对气体的溶解度系数。这样,用于描述材料阻隔性能的几项参数就可以通过一次试验全部获得了。

求得扩散系数(其中l为膜厚度)。由于测试气体对高聚物的渗透系数是可以直接测得的,因此就可以计算得到材料对气体的溶解度系数。这样,用于描述材料阻隔性能的几项参数就可以通过一次试验全部获得了。

求得扩散系数(其中l为膜厚度)。由于测试气体对高聚物的渗透系数是可以直接测得的,因此就可以计算得到材料对气体的溶解度系数。这样,用于描述材料阻隔性能的几项参数就可以通过一次试验全部获得了。 高真空法由于测试条件稳定可靠、测试原理清晰明了,因此长久以来一直是膜技术领域中检测膜材料渗透性能、扩散性能、溶解性能的最常用方法。高真空法在其他材料领域中也有广泛应用,软包材透气性测试中的压差法就是源于高真空法,同时针对软包装材料透气性能的测试特点在检测元件的选用上更加顾及高阻隔性材料的检测,目前检测下限已达0.05cm3/m2·24h·0.1MPa。

2.在测试条件控制上的优势

对于软包装材料来讲,测试条件是影响测试结果的主要因素,而且测试条件一致是进行数据比对的前提,这如同在不同的测试速度下进行材料的摩擦系数检测或者是在不同的压力下进行材料厚度的检测,比对数据是没有意义的。

针对高分子聚合物的特性,对于透气性测试来讲测试条件主要包括测试环境的温湿度以及试样两侧压力控制两方面。目前环境温湿度的控制已经得到很好的应用,但是几种透气性测试方法对试样两侧压力的控制并不一致。我们知道只有在当试样两侧的压力达到平衡的前提下,试样才会保持一种力学上的稳定状态,若这种平衡被打破,则压力差会由高压力一侧直接作用在薄膜材料表面从而造成材料的变形,如果周围存在其他不规则的试样支撑点(如试验腔边缘)就容易导致试样破损。所以由不同的透气性测试方法得到的试验结果是不应该直接进行比较的。然而仅仅对于同一种测试方法来讲,在每次试验中对于材料两侧压力差的控制也不能保证完全一致,因此哪一种测试方法能对试样提供更加稳定的压力控制和试样状态保护措施,则哪一种方法在数据比对方面会更具有优势。

在压差法中气体压力差的梯度方向是确定的,因此我们可以采取一定的措施来降低压力差直接作用在材料上的影响。实际试验证明,在压差法低压侧采用多孔纸来支撑试样可以很好地消除压力差对试样的影响,使得试样尽管经受强大的压力依然可以保证不出现变形,兰光阻隔性实验室经过大量试验也证明了压差法中压力差的存在并不会对试样的透气量产生影响。同时由于压差法测试标准对测试腔所能达到的真空度、高压侧的压力等都有精确的要求,使得每一次测试时试样两侧所能达到的压力都有很好的一致性,因此测试数据具有很好的可比性。

等压法中需要通过控制气体流速来实现对试样两侧测试气体浓度差的控制,气源压力是让静态气体流动起来的动力源,因此只有改变压力才能改变气流流速。由于标准中对上下腔的气流流速要求不同,而且实际应用时流量调节、控制装置精度普遍较低、存在环境气流等因素,所以只有小心严格操作才能保证试样两侧的压力一致,试样才不会变形,否则在试样两侧也有压力差的存在。然而对于等压法,由于在测试腔中试样处于悬空状态,其两侧并没有提供支撑保护措施,因此哪怕试样两侧存在很小的压力差,在实际试验过程中试样出现变形的几率都要比压差法高(试样上凸或者下凹取决于压力差的梯度方向,梯度方向不确定)。这样测试腔的边缘会直接对试样产生作用力,试样更容易出现裂纹、变薄或透气面积增大的情况,而且这些情况都难以进行量化分析,数据比对的准确性会受到影响。

可见,压差法在测试条件的一致性上具有绝对的优势,能够稳定实现测试条件的控制,可将各种干扰因素产生的影响降到最低,这是压差法测试严谨性的一个突出表现。

3.检测能力不存在极限的约束

对阻隔性测试设备来讲,检测下限是衡量其检测能力的一个关键指标。

应该注意一种测试方法与具体检测设备之间的关系。对于一种测试方法——压差法——来讲,只要真空技术的发展不存在极限的约束,它也不存在检测极限的约束;而对于具体的压差法透气性测试设备,某一个时期内制造的检测设备在检测极限方面受到的约束与当时的真空技术水平直接相关。

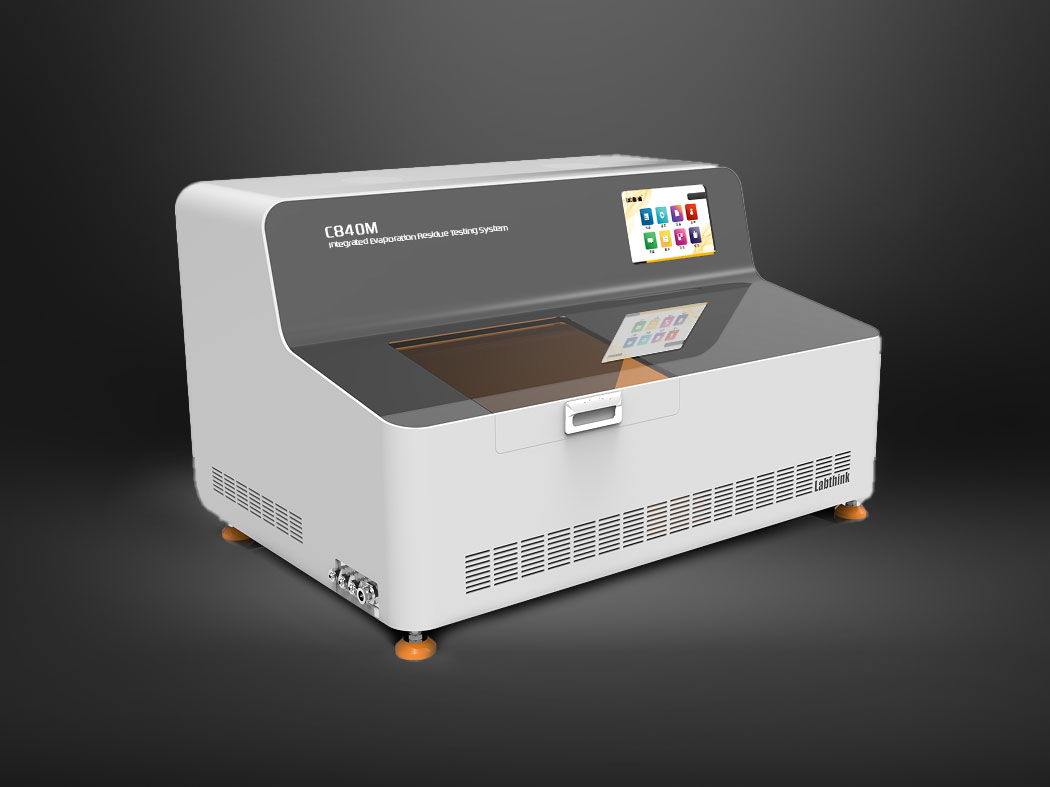

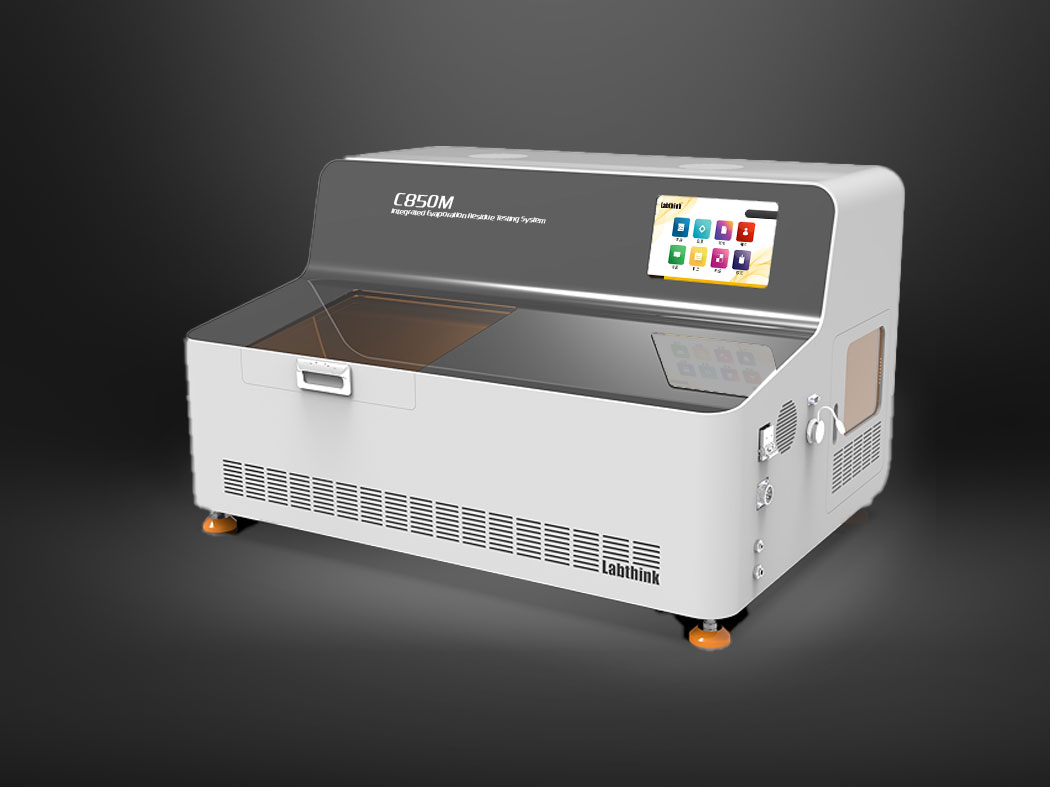

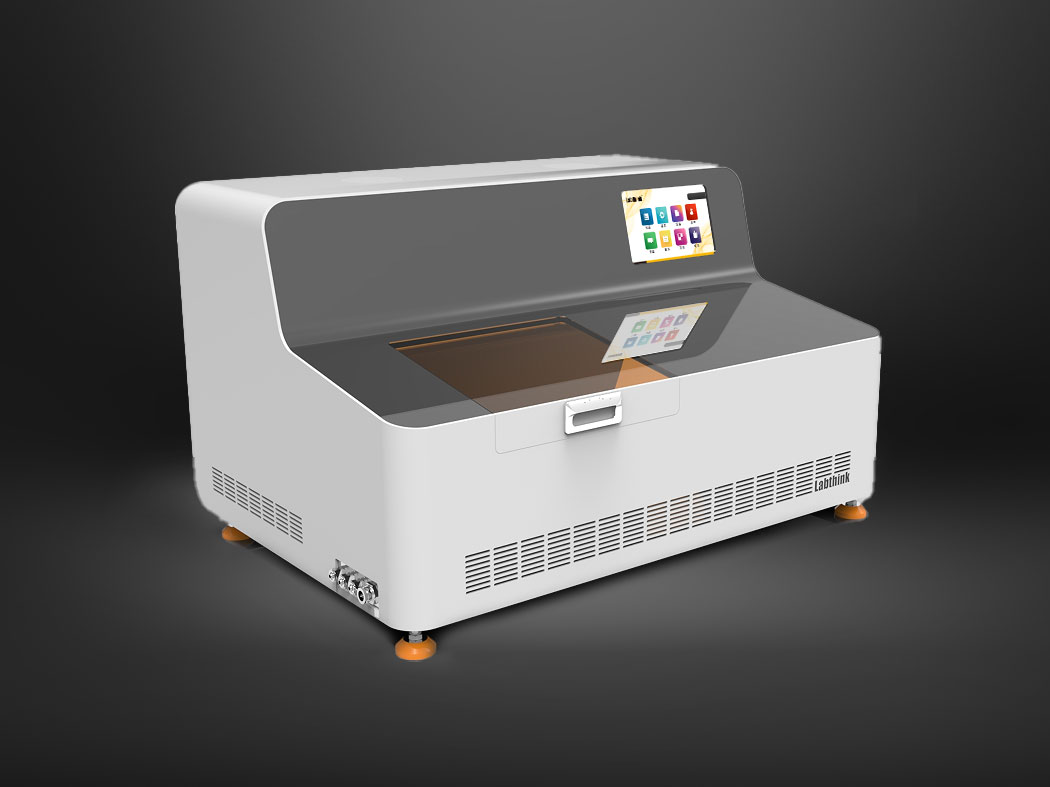

过去由于真空技术水平有限,在抽真空能力方面以及真空度的检测方面都比较落后,导致在测试过程中一些相关因素(如环境温度,温度的波动会显著影响试样的阻隔性,影响渗透平衡)易发生变化,因此当时的压差法设备在检测精度、检测下限以及检测时间等方面都不尽如人意。经过30年的发展,现在真空技术已有了长足的进步,压差法的检测精度已经由早期的10cm3/m2·24h·0.1MPa(例如早期的东洋精机设备)发展到如今的0.05cm3/m2·24h·0.1MPa(Labthink VAC-V2压差法气体渗透仪)。同时随着真空技术整体的进步,今后压差法设备的检测能力还有很大的提高空间,部分文献中所提到的压差法设备检测精度低、无法满足高阻隔材料的检测需要只是对于上世纪70年代技术水平的描述,引用至今无疑是非常不科学的。

4.总结

综上所述,压差法来源科学,而且在测试条件的控制上具有其他方法不能比拟的优势,同时也说明了部分文献中所提到的“压差法设备检测精度低、无法满足高阻隔材料的检测需要”的说法是完全错误的、没有科学根据的,压差法在检测能力上并不存在极限的约束。而且压差法核心元件可使用精度更高的压力计进行校验,该标定方法获得计量机构认可,可由第三方进行,更加客观、准确、公正。由于压差法具有这些特点,因此一直是软包材透气性检测的基本方法。

济南兰光新闻中心包含公司动态、公告、产品新闻等多种模块,为您展示最新、最全的企业资讯,让您了解更多包装检测行业的最新技术。

济南兰光新闻中心包含公司动态、公告、产品新闻等多种模块,为您展示最新、最全的企业资讯,让您了解更多包装检测行业的最新技术。 Labthink兰光拥有完善的服务体系,百余人的专业服务团队,能以多种语言通过电话、网络、移动平台、现场等多种途径为全球用户提供真诚、专业、及时、持续的服务和技术支持。

Labthink兰光拥有完善的服务体系,百余人的专业服务团队,能以多种语言通过电话、网络、移动平台、现场等多种途径为全球用户提供真诚、专业、及时、持续的服务和技术支持。